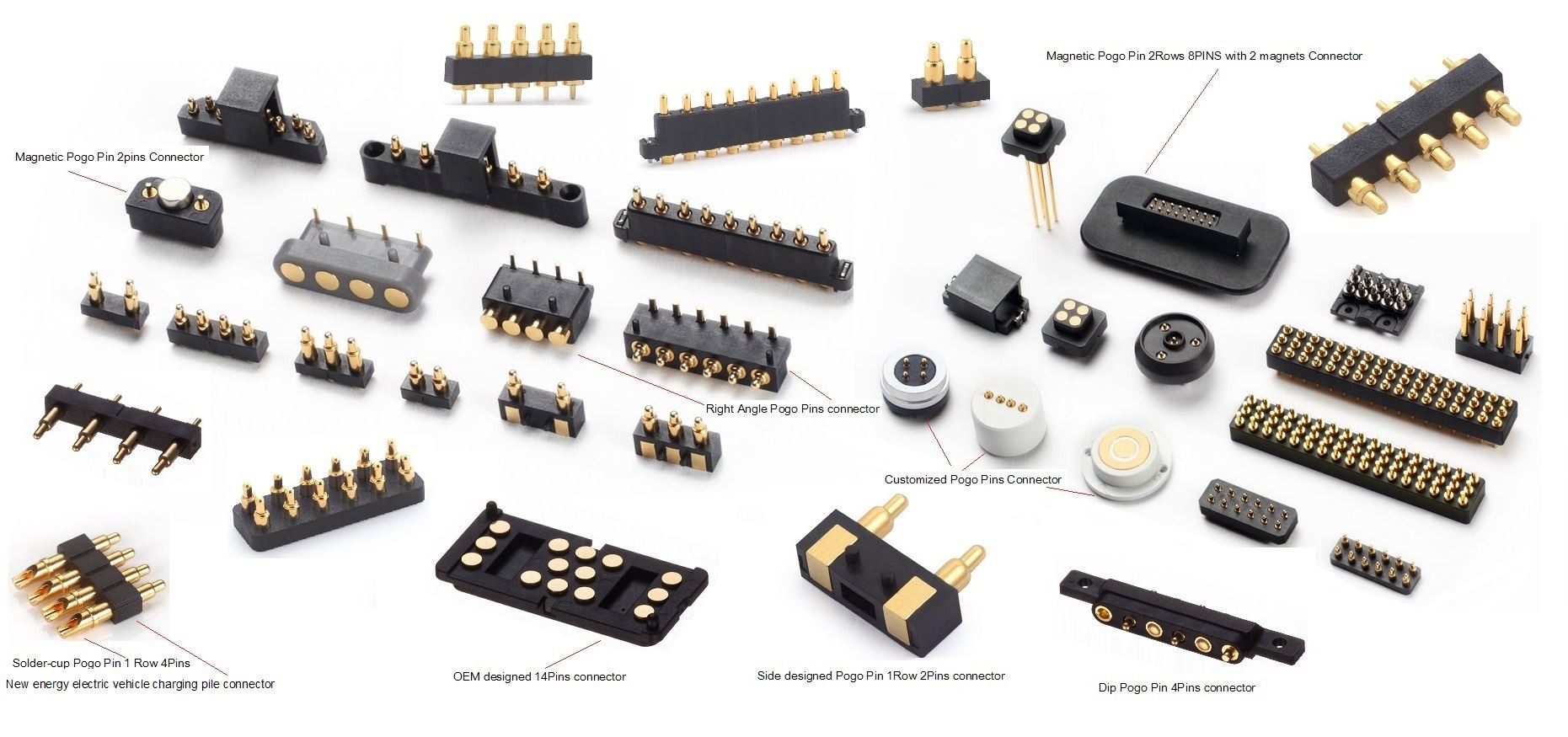

מחבר Pogo Pin Type-C

מחבר מסוג C הוא פתרון מחבר יחיד ליישומי נתונים, חשמל ו-A/V, הפרופיל הדק שלו מתאים למכשירים ניידים, והוא עמיד מספיק עבור יישומים תעשייתיים. ממשק -C, בגלל תרחישי היישום ההולכים וגדלים של מחברי Type-C, דרישות ביצועים יוטלו על גורמים כמו אותות בתדר גבוה, מאפיינים מכניים, ביצועים חשמליים ושינויים סביבתיים. לכן, יצרנים זקוקים לסט שלם של בדיקות בעת ייצור מוצרים קשורים. תוכנית ההסמכה והסיוע והייעוץ של מעבדות מקצועיות (מידע תעשייתי丨GRL מרחיב את מעבדת דונגגוואן ומוסיף יכולות בדיקה חדשות) יכולים להבטיח שהמוצרים עומדים בתנאי האיכות ומציגים בצורה מושלמת את הדרישות התפקודיות; מעבדות מקצועיות וגופי הסמכה יבצעו גם בדיקות (בדיקה חשמלית), בדיקה מכנית (בדיקה מכנית), ובדיקה סביבתית (בדיקה סביבתית) תוכן הבדיקה הנדרש כדי לבצע את אימות הבדיקה הרלוונטי כדי לוודא שמוצרי היצרן יכולים לעמוד בסטנדרטים של האיגוד, היצרן במרכז ההסמכה והבדיקה המזוהה מאומת בתהליך זה, יקוצרו גם פרמטרי הייצור כדי להקל על הייצור הבא; כדי להבטיח את האמינות והרציפות של המוצר, היום נבין בקצרה את תהליך הייצור של ממשק זה

תיאור קצר של תהליך הייצור של מחברי Type-C, ניתן לחלק את התהליך לארבעה שלבי ייצור עיקריים: הטבעה, ציפוי אלקטרוני (PlaTIng), הזרקה (Moulding), והרכבה (Assembly).

הַטבָּעָה

תהליך הייצור של מחברי Type-C מתחיל בדרך כלל עם תקע מוטבע. הטבעה מבוססת על מכונות הטבעה מהירות גדולות ובינוניות, ומחברי Type-C (תקעים) מוטבעים מרצועות מתכת דקות. קצה אחד של סליל רצועת המתכת הגדול נשלח לקצה הקדמי של מכונת האגרוף, והקצה השני כרוך סביב הגלגל האקסצנטרי על פני שולחן ההפעלה של הלחיצה ההידראולית של מכונת האגרוף.

תהליך ריצוף (PaTIing)

לאחר השלמת הטבעת פין המחבר, התהליך הבא הוא תהליך הציפוי האלקטרוני (PlaTIng); בשלב זה, משטח המגע האלקטרוני של המחבר יצופה בציפויים שונים של חומרי מתכת, ציפוי ניקל, ציפוי פח וציפוי זהב למחצה, הימנע מחמצון אוויר ושפר את המוליכות. בעיה דומה לשלב ההטבעה, כגון פיתול, שבירה או עיוות של סיכות, מתרחשת גם כאשר סיכות מוטבעות מוזנות לתוך ציוד ציפוי אלקטרוני. הפינים גם יהיו מעוותים, סדוקים או מעוותים במהלך כל התהליך של הזנת הפינים המוטבעים לציוד האלקטרוני. ואת החסרונות של איכות זו קל מאוד לזהות בהתבסס על הטכנולוגיה לעיל. עם זאת, עבור רוב ספקי מערכות ראיית המכונה, פגמי איכות רבים בתהליך הציפוי נותרים "אזור אסור" למערכות בדיקה. יצרני מחברים מסוג C רוצים מערכות בדיקה שיכולות לזהות מגוון פגמים לא עקביים, כגון שריטות קטנות וחורים, על המשטחים המצופים של פיני מחברים. בעוד שפגמים אלו מזוהים בקלות במוצרים אחרים (כגון תחתיות קופסאות אלומיניום או משטחים שטוחים יחסית אחרים); בשל עיצוב פני השטח הלא סדיר והזוויתי של רוב מחברי Type-C, קשה למערכות בדיקה ויזואלית לזהות פגמים עדינים אלה הנדרשים תמונה.

הזרקה (Moulding)

דפוס הזרקה (Moulding) מתייחס למושב קופסת הפלסטיק של מחבר ה-USB האלקטרוני שנוצר על ידי החדרת פלסטיק מותך לתוך סרט הצמיגים של חומר המתכת, ולאחר מכן קירור ויצירה מהירים. כאשר פלסטיק מותך לא מצליח למלא את הממברנה, מתרחשת מה שנקרא "דליפה"; זהו פגם טיפוסי שצריך לגלות בשלב ההזרקה. פגמים נוספים כוללים מילוי או סתימה חלקית של השקעים (יש לשמור עליהם נקיים וחלקים לחיבור נכון לפינים לאחר ההרכבה). מערכות ראיית מכונה לבדיקת איכות לאחר הזרקה הן פשוטות יחסית ליישום, שכן ניתן לזהות בקלות דליפות במחזיקי מחסניות ובשקעים מחוברים באמצעות תאורה אחורית. זהו פגם אופייני שיש לבדוק בתהליך ההזרקה. חסרונות נוספים כוללים חסימה מלאה או חלקית של השקעים (שיש לשמור על ניקיון וללא הפרעה לצורך התאמה נכונה עם הפינים בהרכבה הסופית).

הַרכָּבָה

התהליך הסופי של ייצור מחברים מסוג C הוא הרכבת המוצר המוגמר (Assembly). ישנן שתי דרכים לחבר ולהרכיב את הפינים בתהליך האלקטרוני ומושב הקופסה המעוצבת בהזרקה: תקעים בודדים או תקעים משולבים. סיכה אחת מחוברת בכל פעם; התקע המשולב נוצר לזוג תקעים ליצירת זוג תקעים, כלומר מספר פינים מחוברים לשקע הקופסה בכל פעם. לא משנה באיזו שיטת חיבור משתמשים להרכבה, היצרן צריך לזהות האם לכל התקעים יש דליפה ומיקום נכון בשלב ההרכבה, כדי להבטיח שלא בכל הפינים לא יהיו את כל השגיאות והדליפות והמיקום המדויק חייב להיות מתאים.

תהליך בדיקת מחבר מסוג C

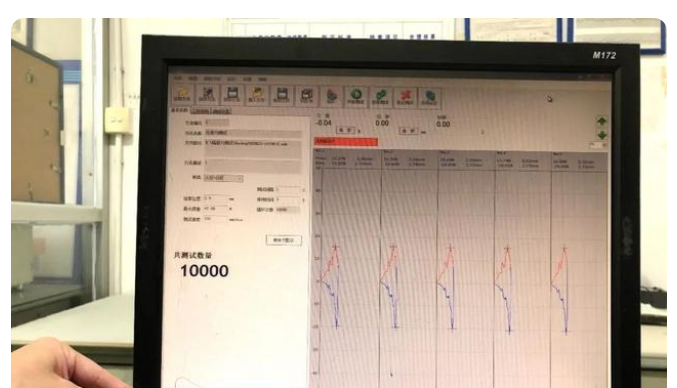

כוח הכנסה

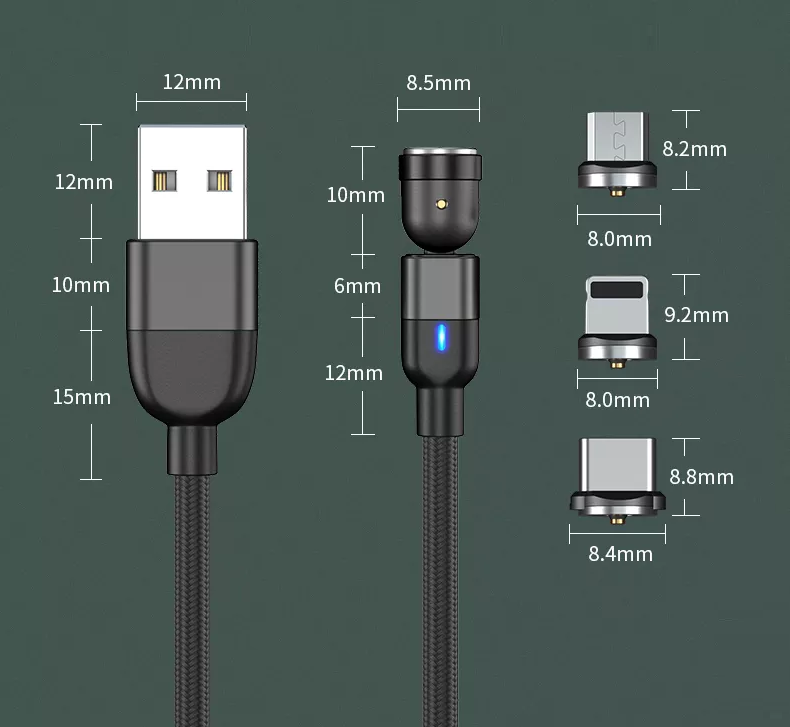

בדיקת כוח הכנסת המחברים מתייחסת לכוח הנדרש להכנסת ולשליפה של המחברים האלקטרוניים בשני הקצוות של הקצוות הזכריים והנקבים המתואמים. הבדיקות הבאות חלות על כוח ההחדרה, כוח החילוץ, כוח החזקת הפלסטיק והשימוש כוח החיבור הוא תכונה ופרמטר מכאני חשוב של המחבר, וגודלו משפיע על תחושת המחבר ועל המבנה העיצובי הפנימי שלו. נכון לעכשיו, ניתן להשתמש בכוח החיבור של מחבר הלוח ללוח, שהוא הטלפון הנייד הנפוץ ביותר, מודול המיקרו-מחטים הרסיסים שיכול לשדר זרם ואות הולכה לשמש בבדיקה, מה שמועיל ליציבות של המבחן. הוא יכול להעביר זרם גדול בטווח של 1-50A, זרם היתר יציב וחלק, ויש לו פונקציית חיבור טובה. כעת אנו רוצים למבחן כוח ההחדרה, תחילה אנו בודקים את העמידות 10,000 פעמים, והתנאים הם 200 פעמים למשך שעה וחמישים שעות.

משך המבחן הוא 50 שעות, עם ממוצע של 200 פעמים בשעה

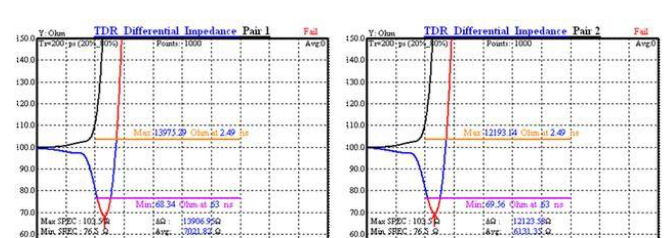

מבחן בתדר גבוה

מבחינת תפקוד, ה-USB היה פעם רק כבל, אבל בהתערבות של שבב Emark של USB3.1, יש לומר שהכבל כיום הוא התקן קישור, כך שהמורכבות שונה לחלוטין. הפונקציות בשבב חייבות להיות חזקות יותר (קידוד, דחיסה וכו'), אך למעשה, רוב כבלי ה-USB הנוכחיים תמיד מקוונים, והתפקיד הוא העברת נתונים (לדרישות התדירות הגבוהות בפועל של התקע יש השפעה מועטה על העברת הנתונים. לכן, למעט החלק שנשלח לאגודה לבדיקה, המחברים הרגילים בייצור המוני אינם בודקים את ביצועי העכבה בתדר גבוה), ומטעינים את המכשיר (כרגע הפונקציה הגדולה ביותר של האפליקציה שלנו היא כדי לטעון את המכשיר, למרות שיש פונקציית נתונים, תרחיש היישום בפועל הוא מאוד. חומרים, בידוד, מניעת קצר חשמלי בין מסופים וקונכיות, וכמה מחברים בעלות נמוכה צפויים להישמט ישירות. הם נקראים מחברים בגרסה קרבית. יצרנים עם איכות דרישות לא מומלץ להשתמש בהם, ויהיו צרות אינסופיות.